Nachdem ich mit meinem Prusa i3 einen ziemlich guten Stand erreicht habe (druckt zuverlässig über Stunden und zum größten Teil ohne Offsets (fehlt eben nur noch die Halterung für einen Lüfter für die Stepper Treiber), habe ich mich nun dazu entschlossen aus den Teilen die ich noch so herumliegen habe einen weiteren 3D Drucker zu bauen.

Da ich es dieses mal nicht so eilig hatte, habe ich den Großteil der Teile aus China bestellt (war sowieso nicht mehr so viel, was fehlte). Was mir in letzter Zeit bei chinesischen Händlern immer wieder auffällt: Die sind extrem Kulant, was Ihre Produkte angeht – Geht nicht? Bekommst du eben ein neues, brauchst das alte auch nicht zurückschicken. Bei einem deutschen Händler wäre das eine absolute Ausnahme, da muss zwingend das kaputte Teil zurück geschickt werden.

Mir ist das übrigens nicht nur bei chinesischen Händlern die aus China verschicken aufgefallen, sondern auch bei Sendungen von Chinesen, die aus Deutschland erfolgen – Ein Traum.

Nun aber zum eigentlichen Grund dieses Threads: der nächste 3D Drucker.

Ich habe mich diesmal für einen P3Steel entschieden, da ich die Alu Platte für den Prusa i3 zu groß, zu teuer, zu wackelig im 3D Drucker empfinde und wollte somit einfach mal einen anderen Aufbau testen.

Mit Erfolg! Der P3Steel ist wesentlich leiser als der Prusa i3 (gleiche Komponenten, bis auf das Gehäuse). Der einzige weitere Unterschied sind die Endstop switches bei denen ich mich gleich für die Makerbot Mechanical Endstop 1.2 entschieden habe. Für die gibt es auch gleich Druckvorlagen bei Thingiverse um sie ordentlich befestigen zu können. Mit dem ersten 3D Drucker ausgedruckt, angebracht, läuft ( – oder auch nicht).

Was einem bei den Makerbot Endstops natürlich nicht passieren darf: Leitungen vertauschen.

Ich habe wohl irgendwie gepennt, auf jeden Fall wollte ich die LED auf dem Endstop mit anschließen, wofür ja nur vcc mit angeschlossen werden muss. Dooferweise habe ich die Drähte vertauscht und schon hat mein Spannungswandler auf dem Arduino die Grätsche gemacht – aber zum Glück auch nur der. Neu bestellt bei ebay, eingelötet (sau arbeit), funktioniert wieder!

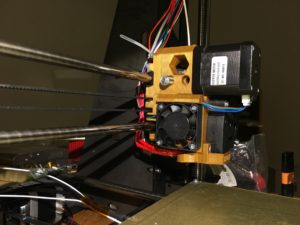

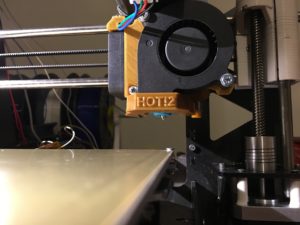

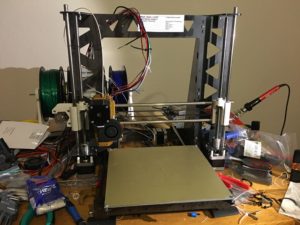

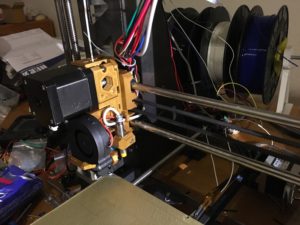

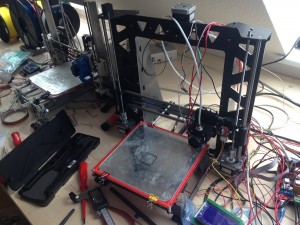

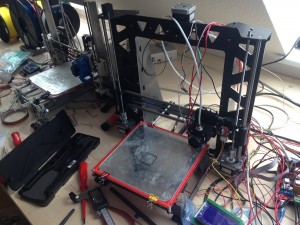

Hier nun mein aktueller Aufbau (auf meiner neuen, selbstgebauten Werkbank) :

P3Steel erster Aufbau

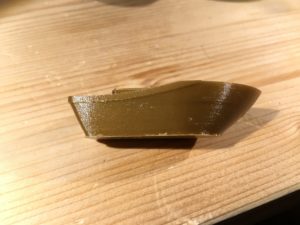

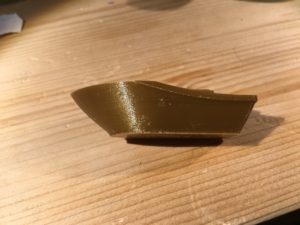

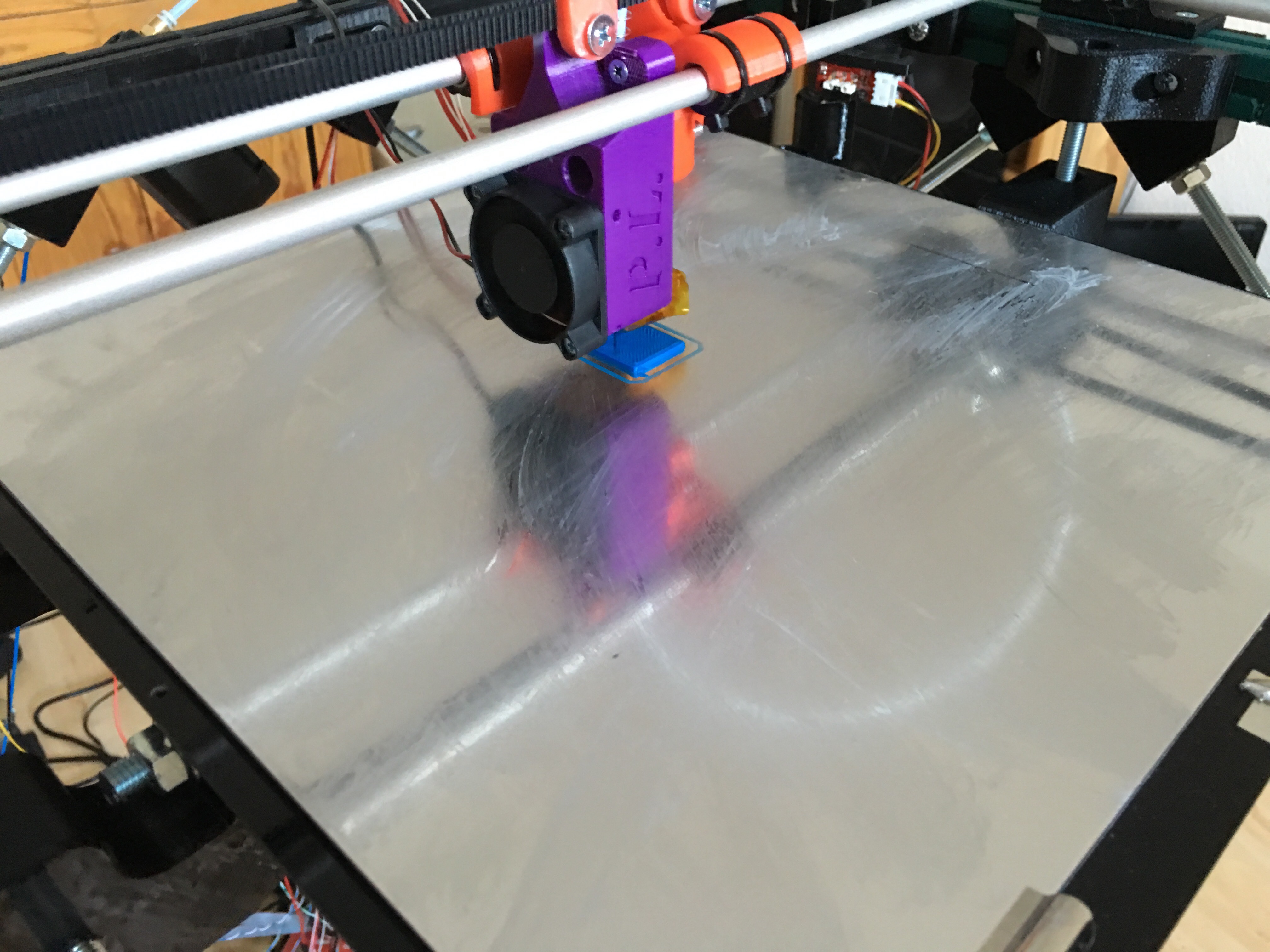

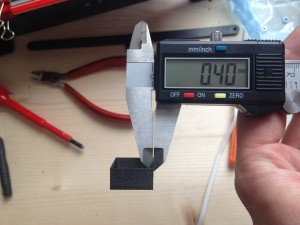

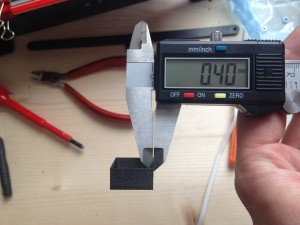

Natürlich musste ich auch einen Testdruck machen nachdem alles bereit dafür war (ich hatte zwischendurch arge Probleme mit dem E3Dv6 Hotend. Hier nun also das Druckergebnis des Tests (Wand soll exakt 0.4mm breit sein) :

Präzision des Druckers

Zu dem Problem mit dem E3Dv6 Hotend:

Mein erstes Problem war: Der Sensor für die Temperatur war im Arsch – doof gelaufen dachte ich mir und bestellte mir erstmal neue Thermistoren auf Vorrat.

Nachdem die dann angekommen waren habe ich den Thermistor aus dem Hotend gelöst (eine Schraube muss rausgeschraubt werden) und spaßeshalber mal mit dem Ohmmeter geguckt, was der denn für Werte rausgibt und ob die eine Relation zueinander haben (bei einem funktionierenden Thermistor ist das gegeben).

Und oh Wunder: Es kamen werte und sogar welche die ich erwartet hatte.

Also baute ich den Thermistor wieder ein und habe ihn wieder an mein Ramps Board angeschlossen und die Ausgabe auf dem LCD Display überprüft: Funktioniert auf einmal – Super!

Dann wollte ich natürlich mit meinem Extruder Setup das extrudieren testen und habe prompt erstmal einige Meter Filament verbraten, da der Extruder das Filament nicht durch das Hotend geschoben bekam.

Ich dachte zuerst, dass das Hotend vielleicht anders reagiert als mein anderes E3Dv6 und habe die Temperatur erhöht und auf einmal ging es – vorerst.

Später habe ich es dann erneut probiert und nichts wollte mehr funktionieren.

Das Hotend wollte also auseinander gebaut werden – wie du willst, dachte ich mir und tat genau das: Alles auseinander bauen.

Am Wärmeblocker habe ich dann auch gleich gesehen, dass da Filament drinnen klebte und habe es notdürftig mit einem Feuerzeug erhitzt und mit einem kleinen Schraubendreher entfernt.

Was mit als nächstes Auffiel war, dass der Schlauch (der das Filament führt) relativ kurz in das Hotend hinein geht – das konnte nicht richtig sein dachte ich mir und habe auf Basis meines schon so gut laufenden Prusa i3 überprüft wie das bei Ihm ist. Natürlich war der Schlauch nicht lang genug durchgesteckt worden und so musste ich einen Weg dafür finden – der wollte nämlich nicht so einfach. 😉

Rohe Gewalt führte mich dann zum Ziel und schon wollte auch dieses Hotend sauber drucken.

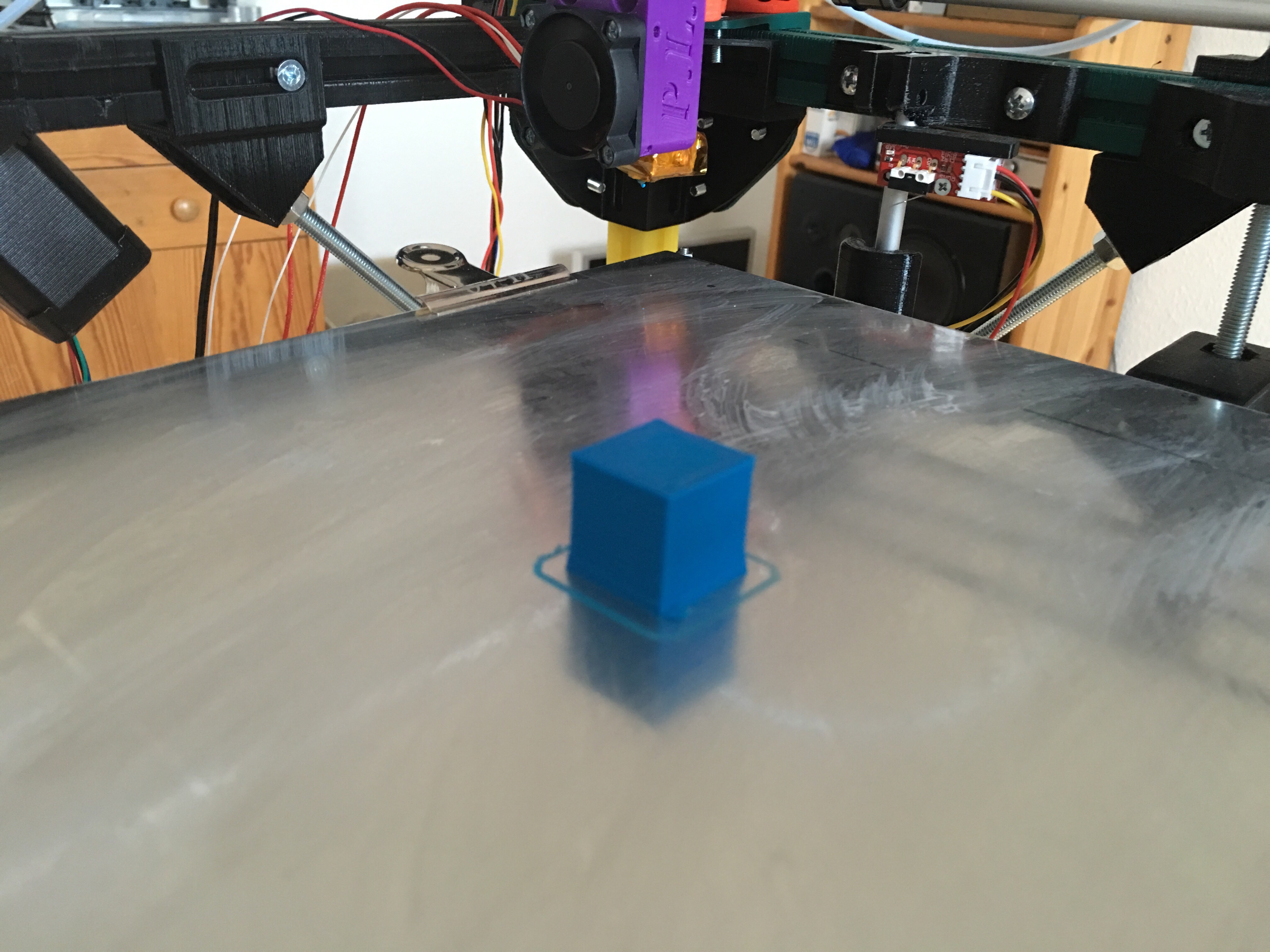

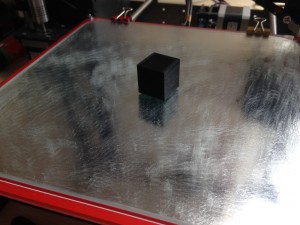

Hier nun mein erster ordentlicher Druck:

Erster Druck auf dem P3Steel